引言

在现代电力生产中,锅炉作为核心设备之一,承担着将燃料的化学能转化为热能的重任。在这一过程中,锅炉的高温环境要求使用高性能的耐火材料,以保证其安全、可靠地运行。耐火材料具有耐高温、耐腐蚀、热稳定性强等特性,是电厂锅炉中不可或缺的组成部分。本文将详细探讨耐火材料在电厂锅炉中的应用,包括其种类、特性、应用领域以及未来发展趋势。

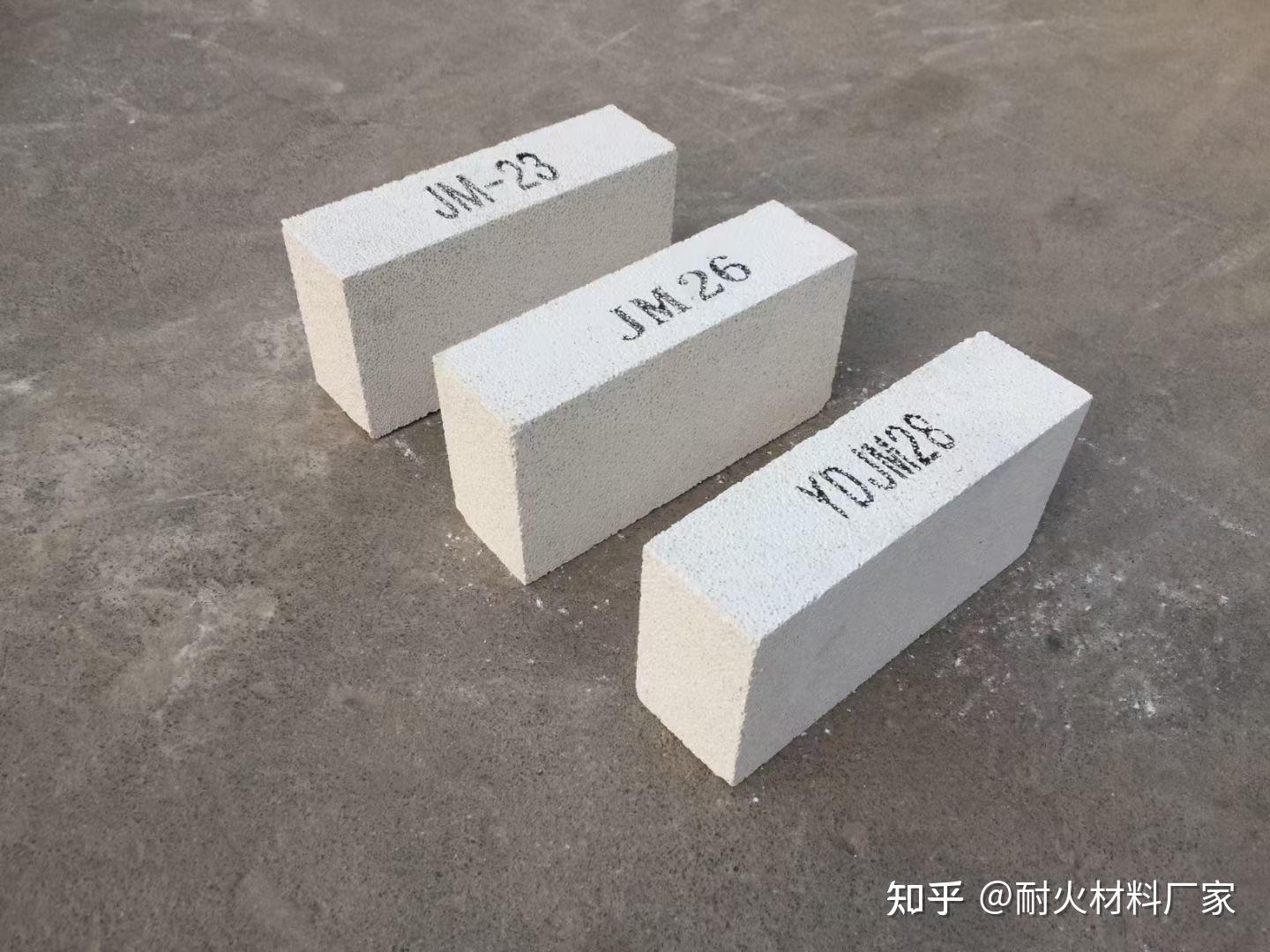

耐火材料的种类与特性

耐火材料是指在高温环境下仍能保持良好形状和性能的材料,常用的耐火材料主要有以下几种:

1. **氧化铝耐火砖**:氧化铝耐火砖是一种高铝耐火材料,主要成分是铝土矿。它具有较高的耐火度、耐磨性和耐酸性,一般用于燃煤锅炉的炉墙、炉顶等部位。

2. **硅酸铝耐火材料**:硅酸铝耐火材料广泛应用于电厂锅炉中,具有优良的耐火性能和耐热冲击性,适用于锅炉的内衬和高温工作环境。

3. **镁铬耐火砖**:镁铬耐火砖主要用于需要在高温、高腐蚀环境下工作的设施,如废气锅炉中的烟道。这类材料具有优异的耐酸碱性,能够承受较强的化学腐蚀。

4. **纤维耐火材料**:耐火纤维材料是一种新兴耐火材料,具有轻质、保温隔热、耐高温等优势。它适合用于锅炉的绝热层,有效减少热量损失。

这些耐火材料通常呈现出优异的机械强度、热传导性低、耐热冲击性强等特性,使其在电厂锅炉的各个部位中均能发挥重要作用。

耐火材料在电厂锅炉中的具体应用

在电厂锅炉中,耐火材料的应用场景主要包括以下几个方面:

1. 锅炉炉膛

锅炉炉膛是燃料燃烧的主要区域,温度极高,达到约1400°C。为了保护炉体结构,通常使用氧化铝耐火材料或高铝砖等。这些耐火材料不仅能抵御高温,还能防止氮氧化物的形成和炉内腐蚀问题,延长锅炉的使用寿命。

2. 烟道和换热器

烟道和换热器是锅炉的关键部件,负责烟气的输送和热交换,高温烟气流经的部位需使用耐火砖或镁铬砖等耐火材料。这些材料能够抵抗高温下的氧化和腐蚀,保证设备的安全运行。

3. 保温层

锅炉的外部保温层通常使用耐火纤维材料,这类材料具有优良的绝热性能,能有效降低锅炉的热损失。通过保温,不仅提高了锅炉的热效率,而且减少了周边环境的热辐射,降低了周围工作人员的安全隐患。

4. 燃料处理系统

在一些燃料处理系统中,耐火材料同样发挥着重要作用。特别是在气化炉和液化炉中,耐火材料的耐高温和耐腐蚀特性可以有效延长设备的工作周期,减少维护成本。

耐火材料在锅炉应用中的挑战

尽管耐火材料在电厂锅炉中应用广泛,但也面临着一些挑战:

1. **耐高温性能不足**:在极端高温或温度波动剧烈的环境中,部分耐火材料可能出现性能退化或破损,影响锅炉的安全和效率。

2. **化学腐蚀**:锅炉操作中可能产生的腐蚀性气体(如SO₂、HCl等)会对耐火材料造成损伤,导致耗损加速。

3. **施工技术要求高**:耐火材料的施工较为复杂,要求工人具备一定的技术水平,否则可能造成耐火层的缺陷,影响其性能。

4. **材料成本**:高性能耐火材料通常价格昂贵,这使得电厂在材料选择上需要进行成本效益分析,以实现经济效益与安全性的平衡。

未来发展趋势

随着电力工业的不断发展,耐火材料的性能要求也在不断提升,未来的研究与应用将主要集中在以下几个方面:

1. **新型耐火材料的开发**:研究人员将继续探索新型耐火材料,如添加特殊成分的耐火混凝土以及纳米材料,以提高耐高温、耐腐蚀等性能。

2. **高性能复合材料的应用**:通过将不同特性的材料进行复合,有望实现更优的耐火效果,适应复杂的高温环境。

3. **智能耐火材料的探索**:利用传感技术开发智能化耐火材料,以实时监测温度和结构状态,提前预警可能的故障。

4. **环保型耐火材料**:随着环保要求的提高,开发低环境影响的耐火材料将成为重要方向,以减少在生产和使用过程中的环境污染。

结论

耐火材料在电厂锅炉中的重要性不言而喻。它们直接关系到锅炉的安全、性能和经济性,合理选择与应用耐火材料,对于提高电厂的整体运行效率和延长设备使用寿命具有重要意义。随着科技的不断进步与发展,耐火材料的应用将更加广泛和高效,为电力行业的可持续发展做出贡献。在今后的研究与实践中,我们必须不断探索新的耐火材料和技术,以满足日益严苛的工业需求。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。