引言

锅炉作为一种重要的热能转换设备广泛应用于发电、工业生产和民用供暖等领域。在锅炉的运行过程中,由于其工作温度高、压力大,火焰及烟气的腐蚀和冲刷,对锅炉的材料提出了苛刻的要求。因此,耐火材料在锅炉的制造和运营中扮演着至关重要的角色。本文将探讨耐火材料在锅炉中的应用及其重要性。

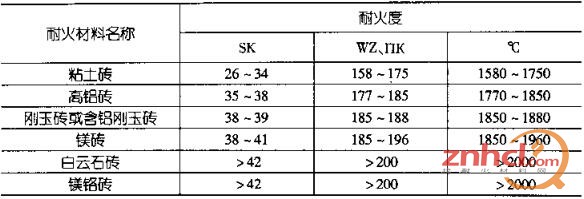

耐火材料的定义与分类

耐火材料是指能承受高温而不损坏的一类材料。通常情况下,耐火材料的耐火度达到1550℃以上。根据耐火材料的化学成分和物理性质,耐火材料可以分为以下几类:

1. **酸性耐火材料**:主要以二氧化硅(SiO2)为主,耐酸性强,抗碱性较差,如石英砂、石英砖等。

2. **碱性耐火材料**:主要以氧化镁(MgO)和氧化铝(Al2O3)为主,耐碱性强,使用于含碱物质的工况。

3. **中性耐火材料**:如氧化铝、石墨等,能承受中性环境,不易与酸性或碱性物质反应。

4. **特种耐火材料**:如硅酸铝纤维、陶瓷纤维等,具备特定的物理化学性质,用于特殊环境。

耐火材料在锅炉中的重要性

1. 耐高温性能

锅炉内的燃烧区温度通常达到1500℃以上,因此使用耐火材料能够有效防止锅炉结构的变形和损坏。耐火材料的耐高温性能确保了锅炉在高温、高压场景下的安全运行,延长了设备的使用寿命。

2. 耐腐蚀性能

锅炉在工作过程中经常受到高温烟气的腐蚀,尤其是含硫酸、氯化物等化学物质的烟气,可能会导致金属部件的快速磨损。耐火材料具有较强的耐腐蚀能力,通过在锅炉内衬中使用耐火材料,可以有效减轻火炉及其他部件因化学侵蚀而导致的损坏。

3. 热绝缘性能

在锅炉的设计中,热绝缘非常重要,它可以降低热量损失,提高能源利用效率。耐火材料与其他绝缘材料结合使用,能够有效隔绝高温环境与外部环境之间的热交换,帮助锅炉维持良好的热效应。

4. 结构稳定性

耐火材料的优良机械性能能确保锅炉在高温条件下的结构稳定性。锅炉在启动和关停过程中会经历温度的快速变化,耐火材料能够承受这种热应力,避免结构损坏,确保机组的安全运行。

%20耐火材料在锅炉不同部位的应用

%201.%20燃烧室

燃烧室是锅炉中温度最高的部位,需要使用高耐火的耐火材料,例如高铝砖或耐火混凝土。这些材料能够承受长时间的高温和强烈的火焰冲击,同时具备良好的抗侵蚀性能。

%202.%20改性炉墙

锅炉的炉墙通常需要较厚的耐火材料层,以抵御高温气体的侵蚀。改性耐火材料的采用,能够提升炉墙的使用寿命与热稳定性,降低因温度变化带来的裂缝风险。

%203.%20烟道与换热器