引言

随着工业化进程的加快,电力需求不断上升,电厂作为主要的能源生产单位,其设备的耐用性和安全性显得尤为重要。锅炉作为电厂中最关键的设备之一,其在高温高压环境下运行,对材料的要求非常苛刻。耐火材料因其优异的耐高温性能、化学稳定性以及良好的机械强度,成为电厂锅炉中不可或缺的重要材料。本文将探讨耐火材料在电厂锅炉中的应用,包括其分类、特性、应用范围以及未来发展趋势。

一、耐火材料的分类

耐火材料通常根据其耐火温度、成分和结构等特征进行分类,主要包括:

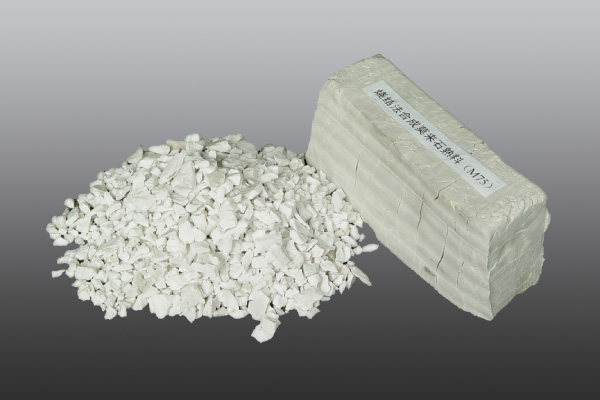

1. **酸性耐火材料**:主要以二氧化硅(SiO2)和铝土矿(Al2O3)为基础,具有优良的耐酸性能,常用于高温炉的衬里。

2. **碱性耐火材料**:以镁铝土矿、氧化镁(MgO)等为主,可以抵御熔融碱金属和烟气腐蚀,适用于冶金和化工行业的高温设备中。

3. **中性耐火材料**:如碳化硅(SiC)、铝硅酸盐等,适用于各种熔融金属和非金属的高温环境中。

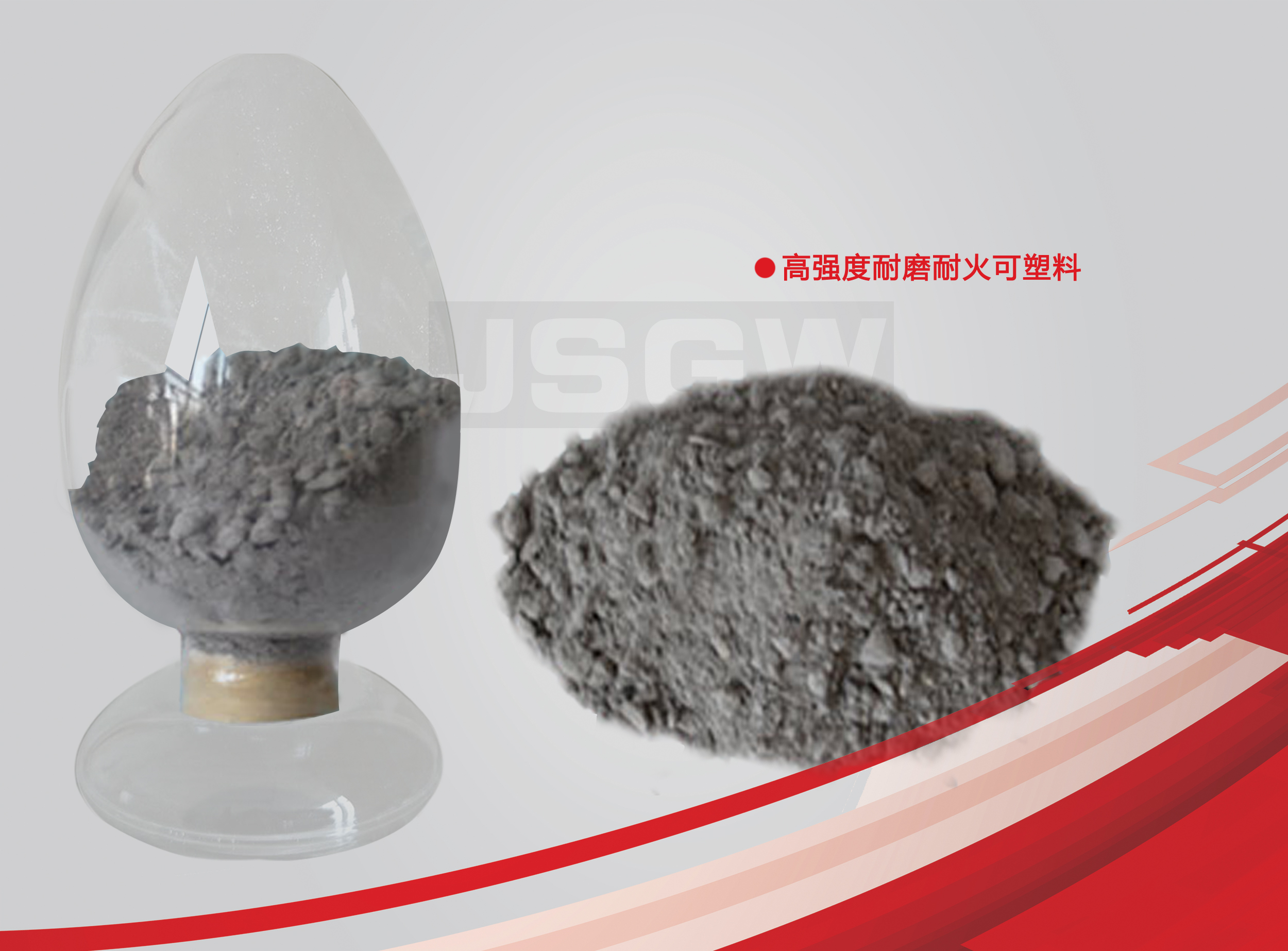

4.%20**特种耐火材料**:如耐火砖、耐火混凝土、耐火涂料等,具有特殊的性能和应用场景。

在电厂锅炉中,常使用的是酸性和中性耐火材料,特别是以铝土矿和硅酸铝为基础的材料。

%20二、耐火材料的特性

耐火材料在电厂锅炉中的应用,主要得益于其独特的物理化学特性:

1.%20**高耐火性**:耐火材料能够在高温环境中保持其物理和化学性质的稳定,不会软化或熔融,一般耐火温度在1000°C以上。

2.%20**优良的热稳定性**:能承受热疲劳,抵抗温度突变引起的裂纹和变形。

3.%20**抗化学腐蚀能力**:在锅炉的燃烧环境中,存在多种腐蚀性气体(如SO2、HCl等),耐火材料能够有效抵御这些化学物质的侵蚀。

4.%20**良好的机械强度**:耐火材料在高温下仍能保持较好的强度和韧性,能够承受锅炉内部的压力和冲击。

5.%20**低热导率**:耐火材料具有较低的热导率,能够有效减少热量的传导,从而提高锅炉的热效率。

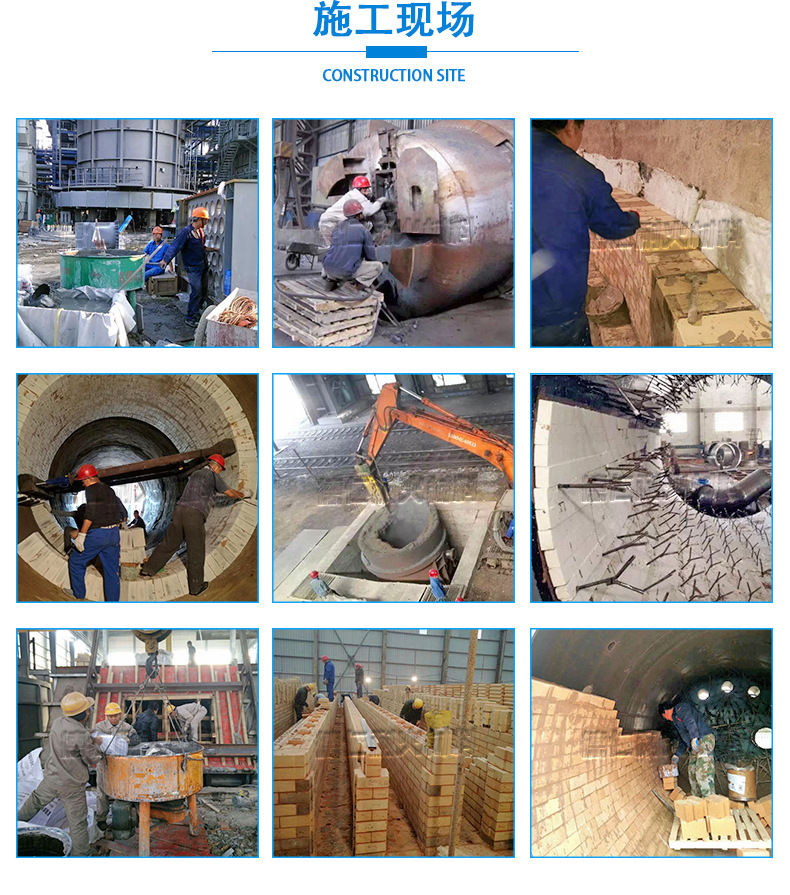

%20三、耐火材料在电厂锅炉中的应用

1.%20**锅炉炉膛衬里**:锅炉的炉膛区域受到高温和腐蚀的双重影响,使用耐火材料进行衬里是保护锅炉结构的关键。耐火材料能够承受燃料燃烧产生的高温,同时抵御灰分、酸气等腐蚀性物质的侵蚀。

2.%20**烟道和排烟系统**:锅炉燃烧后产生的烟气温度通常较高,因此在烟道和排烟系统中也需要使用耐火材料,以防止烟气对金属结构造成的腐蚀和损害。

3.%20**热交换器**:作为锅炉的重要组成部分,热交换器需要承受高温燃气和冷却水的互换,耐火材料在此应用中能够有效降低热损失,提高热效率。

4. **燃烧室**:在燃烧室内部,温度高达1300°C左右,使用高质量的耐火材料能够保障燃烧的完整性与安全性,同时提升燃烧效率。

5. **焚烧炉**:对于焚烧炉,耐火材料同样具有至关重要的作用,能够承受焚烧过程中的高温和化学腐蚀,并且耐火砖的使用可以有效提高焚烧效率,减少污染物的排放。

四、发展趋势与挑战

随着科技的不断进步,耐火材料的研发也在持续推进。未来耐火材料的发展趋势主要体现在以下几个方面:

1. **材料复合化**:通过将多种材料进行复合,提高耐火材料的综合性能,如增强其抗氧化性和耐磨性。

2. **环保型材料**:随着环保意识的提高,开发低污染、低排放的耐火材料成为趋势,以符合绿色电厂的要求。

3. **智能材料**:将智能材料技术应用于耐火材料中,实现对高温环境的监测与自我修复功能。

4. **新型合成技术**:采用新型合成技术,提高耐火材料的生产效率与性能,如通过纳米技术提升材料的耐火性和强度。

面对当前电厂锅炉运行中不断变化的工况环境,耐火材料面临着日益严峻的挑战,如高温、腐蚀、磨损等。因此,开发具有更高性能的耐火材料是提高电厂锅炉安全性和经济性的重要任务。

结论

耐火材料在电厂锅炉中具有重要的应用价值,其独特的物理化学特性使其能够有效保护锅炉的安全与稳定运行。随着技术的不断进步,耐火材料的发展将更加多样化和高性能化,为电厂的高效、环保运行提供有力保障。抱着持续创新与实践的态度,耐火材料的未来必将更加辉煌。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。