引言

耐磨涂层广泛应用于各类工业设备和机械部件,旨在提高其耐磨性和使用寿命。随着技术的不断进步,涂层材料的种类和性能也在不断发展。然而,这些涂层在长期使用过程中仍然会受到各种因素的影响,导致其性能下降。因此,开发有效的耐磨涂层修复技术显得尤为重要。本文将探讨耐磨涂层的修复技术,包括其修复方法、应用实例以及未来的发展方向。

一、耐磨涂层的基本概述

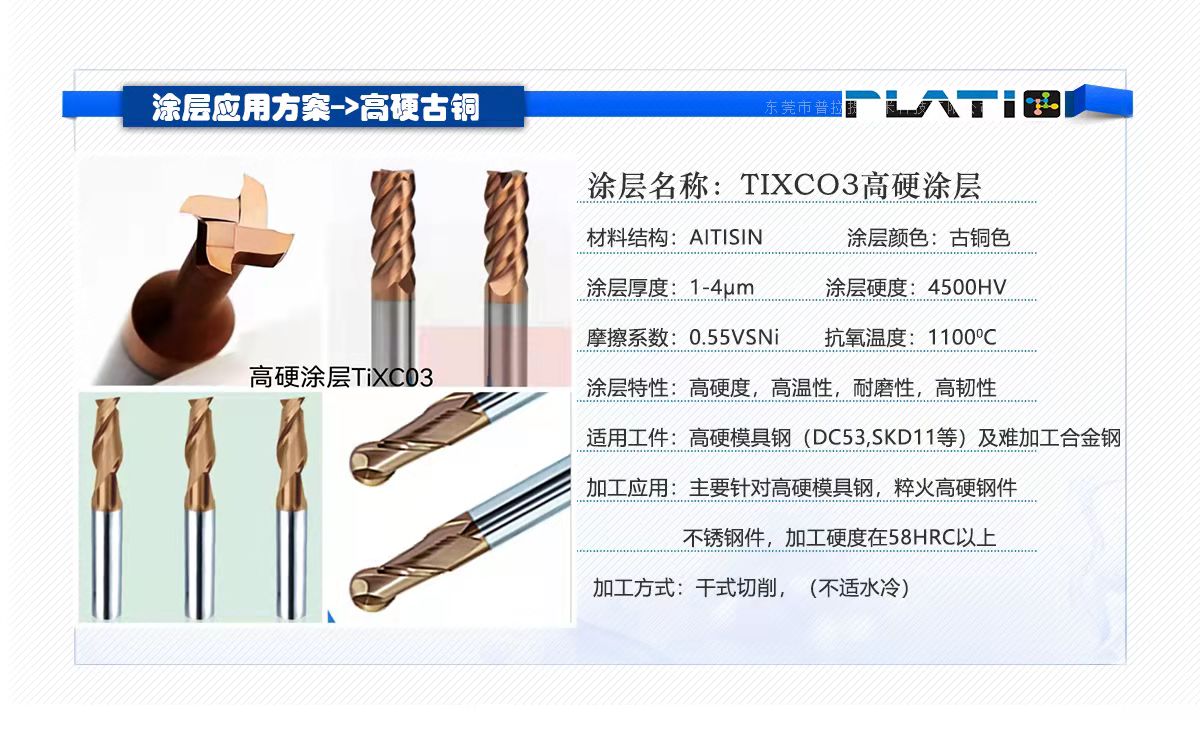

耐磨涂层主要是指通过物理或化学方法,将耐磨材料涂覆在基材表面,以形成一层具备优良耐磨性能的保护层。常见的耐磨涂层材料包括陶瓷涂层、金属涂层、高分子聚合物涂层等。这些涂层不仅能够减少摩擦磨损,还可以抵御腐蚀和高温等恶劣环境的影响。

二、耐磨涂层的失效原因

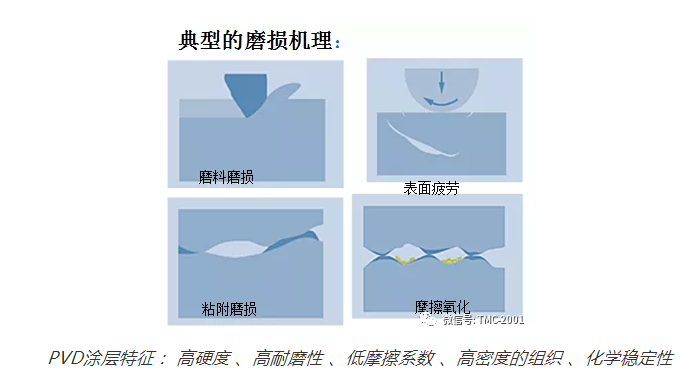

耐磨涂层在实际应用中,由于多种因素可能导致失效。主要失效原因包括:

1. **磨损**:随着磨损的积累,涂层逐渐变薄,直至失去保护效果。

2. **剥落**:由于涂层与基材之间粘附不良、应力集中或不均匀磨损等因素,导致涂层从基材上剥离。

3. **疲劳**:反复的机械应力会导致涂层出现裂纹和剥落。

4. **化学腐蚀**:某些化学介质可能对耐磨涂层造成腐蚀,降低其耐磨性能。

鉴于以上失效原因,及时的修复措施是确保设备正常运转、延长其使用寿命的关键。

三、耐磨涂层的修复技术

耐磨涂层的修复技术主要可以分为以下几类:

1. 表面清理

在进行修复之前,首先需要对表面进行清理。清理的目的是去除表面的污垢、油脂、锈蚀和剥落的涂层,以确保后续修复材料的良好附着。常见的清理方法包括:

- **喷砂**:利用砂粒高速撞击基材表面,去除污物和剥落涂层。

- **化学清洗**:使用化学溶剂去除油脂和污垢。

- **机械打磨**:采用磨具对表面进行打磨,粗糙化基材,以提高附着力。

2. 再涂层

再涂层是耐磨涂层修复的重要方法,主要包括以下几种技术:

- **喷涂技术**:采用热喷涂或冷喷涂技术,将新涂层材料喷涂到磨损的表面。这种方法适用于大多数金属和陶瓷涂层。热喷涂常用的材料包括铝、锌、陶瓷等,能够有效修复磨损的部件。

- **浸涂和浸渍技术**:通过将部件浸入涂层液中,使其表面形成一层保护涂层。这种方法适用于形状复杂的部件。

- **刷涂和滚涂**:针对小面积的修复,可以采用刷涂或滚涂的方法,操作简便,适合于现场快速修复,但需要保证涂层的均匀性。

3. 硬面焊接

硬面焊接是一种常用的耐磨修复技术,适用于大批量、重载磨损的部件。该技术通过在基材上焊接一层硬质合金材料,以增强表面耐磨性。

- **气体保护焊**:利用气体作为保护气体,防止焊接过程中氧化,对焊接表面进行加固。

- **电弧焊**:通过电弧加热,熔化焊丝与母材结合,形成耐磨层。适用于较大设备的修复,如矿山机械等。

4. 先进材料的应用

随着科技的发展,新型耐磨材料的应用愈加广泛,如纳米涂层、复合材料等。这些材料具有优越的耐磨性和自修复能力,为涂层的修复提供了新的选择。例如,某些纳米涂层能够在微观层面上自我修复,延长使用寿命。

5. 监测与评估

在修复完成后,对涂层进行监测和评估是非常重要的。具体的方法有:

- **光学显微镜分析**:观察涂层的表面平整度和厚度分布。

- **X射线衍射(XRD)**:对涂层的晶体结构进行分析,评估其耐磨性能。

- **摩擦磨损试验**:通过摩擦试验确定涂层的耐磨程度。

%20四、应用实例

耐磨涂层的修复技术在许多行业得到应用。例如:

- **矿山机械**:在矿山作业中,设备经常受到磨损,通过喷涂硬质合金材料可以显著提升其耐磨性,延长使用寿命。

- **石油天然气行业**:抽油杆、钻头等部件在恶劣环境中容易磨损,再涂层修复技术有效提高了它们的耐磨性。

- **制造业**:在机械零部件的修复中,表面热喷涂和激光熔覆技术被广泛应用,保持了原有形状和功能。

五、未来发展方向

耐磨涂层修复技术未来的发展主要集中在以下几个方面:

1. **材料创新**:开发更具耐磨性、自修复能力的涂层材料,以应对日益严苛的工作环境。

2. **智能监测**:结合物联网技术,实现对耐磨涂层状态的实时监测,及时进行维护和修复。

3. **环保技艺**:在修复过程中减少对环境的影响,采用绿色涂料和低能耗技术。

4. **优化修复工艺**:通过研究和开发新工艺,提高修复效果和效率,降低成本。

结语

耐磨涂层的修复技术是一个不断发展的领域,通过科学合理的修复方法,可以有效地延长设备的使用寿命,降低维护成本。未来,随着新材料的不断涌现和技术的进步,耐磨涂层修复技术将迎来更加广泛的应用前景。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。