引言

炼钢作为金属冶炼的重要环节,其质量直接影响到最终产品的性能和成本。在炼钢过程中,耐火材料作为炉衬的重要组成部分,其性能和应用效果至关重要。投炉用耐火材料的研究,旨在提高耐火材料的耐高温性、抗侵蚀性和机械强度,从而提升炼钢过程的安全性和经济性。本文将探讨投炉用耐火材料的类型、性能要求、研究进展及发展趋势。

一、耐火材料的分类

在炼钢过程中,耐火材料主要分类为以下几类:

1.%20**酸性耐火材料**:如硅酸铝耐火砖,主要用于酸性炉子。其优点是耐酸性强,能承受较高的温度。

2.%20**碱性耐火材料**:如镁铝砖和镁砖,适用于碱性环境,性能稳定,耐高温。

3.%20**中性耐火材料**:如铝镁砖,具有中性的化学性质,能够在酸性和碱性环境中使用。

4.%20**特种耐火材料**:如碳化硅耐火材料,具有优良的导热性和耐磨性,适用于高温炉。

二、耐火材料的性能要求

炼钢投炉用耐火材料的性能要求主要包括以下几个方面:

1. **耐火度**:耐火材料需具备高耐火度,能够承受700℃至1800℃的高温环境,确保炉衬在高温下不发生软化或熔化。

2. **抗侵蚀性**:在炼钢过程中,耐火材料需抵御液态金属、渣和气体的侵蚀。材料的化学组成和结构设计直接影响到其抗侵蚀性。

3. **热稳定性**:耐火材料需具备良好的热稳定性,能够承受温度变化带来的热应力,防止开裂和剥落。

4. **机械强度**:耐火材料在高温下仍需保持足够的机械强度,防止在使用过程中发生破坏。

5. **热导性**:适当的热导性可以确保炉内的温度均匀分布,避免出现局部过热现象。

三、投炉用耐火材料的研究进展

近年来,随着冶金技术的发展,投炉用耐火材料的研究不断深入,主要集中在以下几个方面:

3.1 新型耐火材料的研发

许多研究者致力于新型耐火材料的开发,以提升其性能。例如,采用复合材料技术,将不同的耐火材料复合应用,能够显著改善耐火性能。同时,利用纳米材料的特性,制备纳米耐火材料,表现出更好的热稳定性。

3.2 陶瓷基耐火材料

近年来,陶瓷基耐火材料受到广泛关注。这种材料由于其优异的耐高温和耐腐蚀性能,成为固体炉衬的理想选择。研究表明,陶瓷基耐火材料在高温下的物理化学性质表现优越,能够有效延长炉衬的使用寿命。

3.3 智能耐火材料的应用

随着智能材料技术的进步,智能耐火材料逐渐应用于炼钢领域。这些材料能够实时监测炉内的温度、压力和其它参数,为炼钢过程提供数据支持,从而实现高效的控制。

3.4 环保型耐火材料的开发

当前,环保意识逐渐深化,开发低污染、可回收的耐火材料成为研究热点。例如,通过合理配方和工艺,合成无害化的耐火材料,以减少对环境的影响和行业的碳排放。

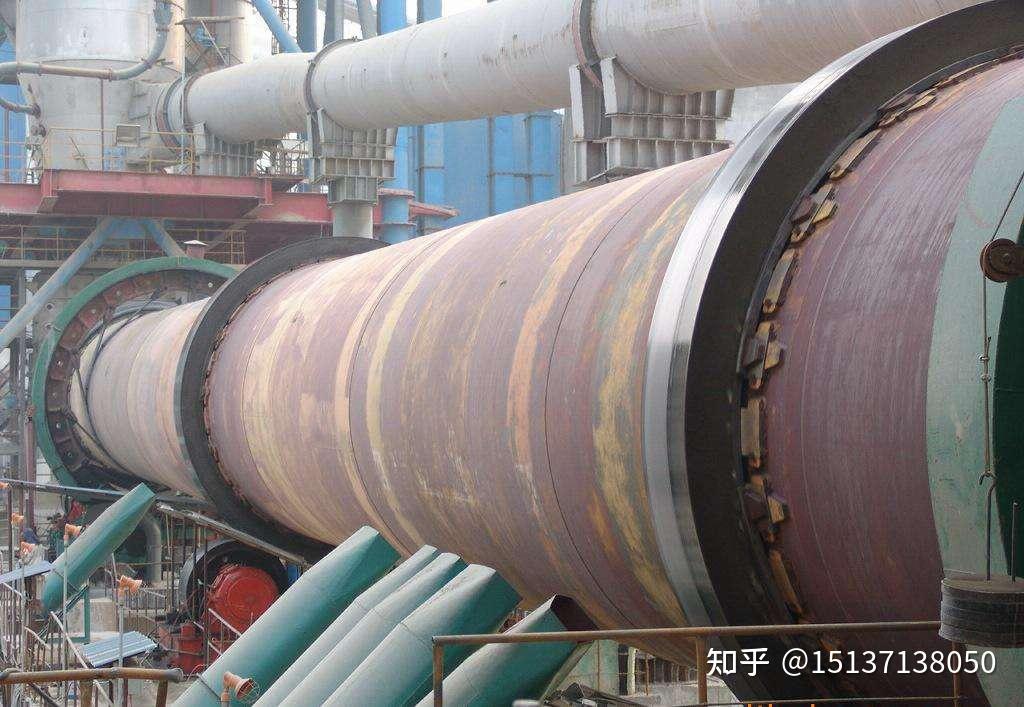

四、耐火材料的应用实例

在实际应用中,不同类型的耐火材料被广泛使用于高炉、电弧炉、转炉等炼钢设备中。例如,电弧炉多用镁铝砖作为炉衬,能有效抵御熔融铁水的侵蚀;而在转炉中,常用硅酸铝耐火砖以适应其高温、氧化性环境。

在某大型钢铁企业中,为提高转炉的使用寿命和生产效率,采用了改性镁铝耐火材料,经过使用检测,其耐火度和抗侵蚀性均有显著提升,炉衬使用寿命延长了30%以上,显著降低了企业的生产成本。

五、未来的发展趋势

未来,炼钢投炉用耐火材料的研究将面临新的机遇与挑战。

1. **材料创新**:随着新材料技术的不断进步,投炉用耐火材料将朝着更高性能、更低成本的方向发展。高性能复合材料、功能性的耐火材料将成为研究的重点。

2. **智能化**:智能耐火材料的发展有望提高生产效率,实时监测炉内状态,可以为炼钢工艺的优化提供依据。

3. **环保与可持续发展**:在材料研发中,必须考虑环境友好与资源的可持续利用。开发低能耗、可回收的耐火材料,将是未来的必然趋势。

4. **多学科交叉**:耐火材料的研究不仅需要冶金、陶瓷等传统材料学科的支持,还需要物理、化学、工程等多学科的交叉合作,以推动耐火材料的全面发展。

结论

炼钢投炉用耐火材料的研究是提升钢铁冶炼工业效率和环保性能的重要环节。通过对耐火材料的不断创新与改进,合理选择合适的材料,能够显著提高炉衬的耐用性与抗侵蚀性,进而提升炼钢工艺的整体效益。未来,随着新材料技术的发展,投炉用耐火材料将朝着更高效、更环保的方向迈进,对整个钢铁行业的可持续发展起到积极的推动作用。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。