耐磨材料是指在机械、化学及摩擦等严酷环境下,能够长期保持其性能的材料。它们广泛应用于矿山、冶金、机械制造、建筑等领域,承受着高强度磨损和剪切。为了提高耐磨材料的性能与使用寿命,合理的加工方法显得尤为重要。本文将探讨耐磨材料的加工方法,包括材料选择、热处理、表面处理以及现代加工技术等方面。

## 一、耐磨材料的选择

耐磨材料通常根据实际应用需求选择,如铸铁、合金钢、高性能陶瓷及复合材料等。常见的耐磨材料有:

1. **铸铁**:灰口铸铁和球墨铸铁因其良好的铸造性和成本效益,被广泛应用于耐磨部件,如铸造磨环和磨球。其硬度较高,耐磨性能好。

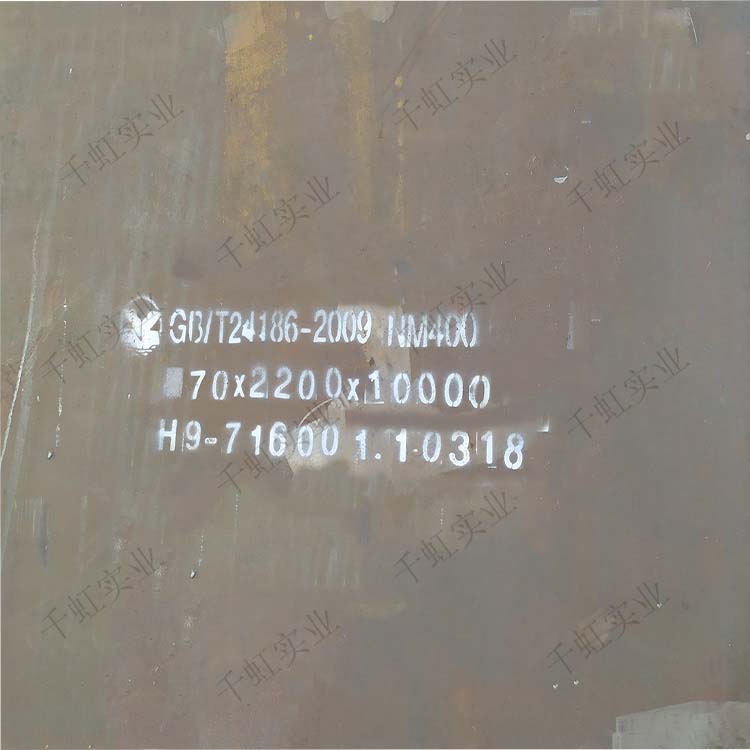

2. **合金钢**:如高锰钢、工具钢等,这类材料在加工过程中由于其特定的合金元素,可以获得更高的耐磨性能。同时,经过热处理工艺后,提高其硬度和韧性。

3. **陶瓷材料**:如氮化硅、氧化铝等,这些材料具有极高的硬度和良好的耐磨性,尤其适用于高温和腐蚀性环境。

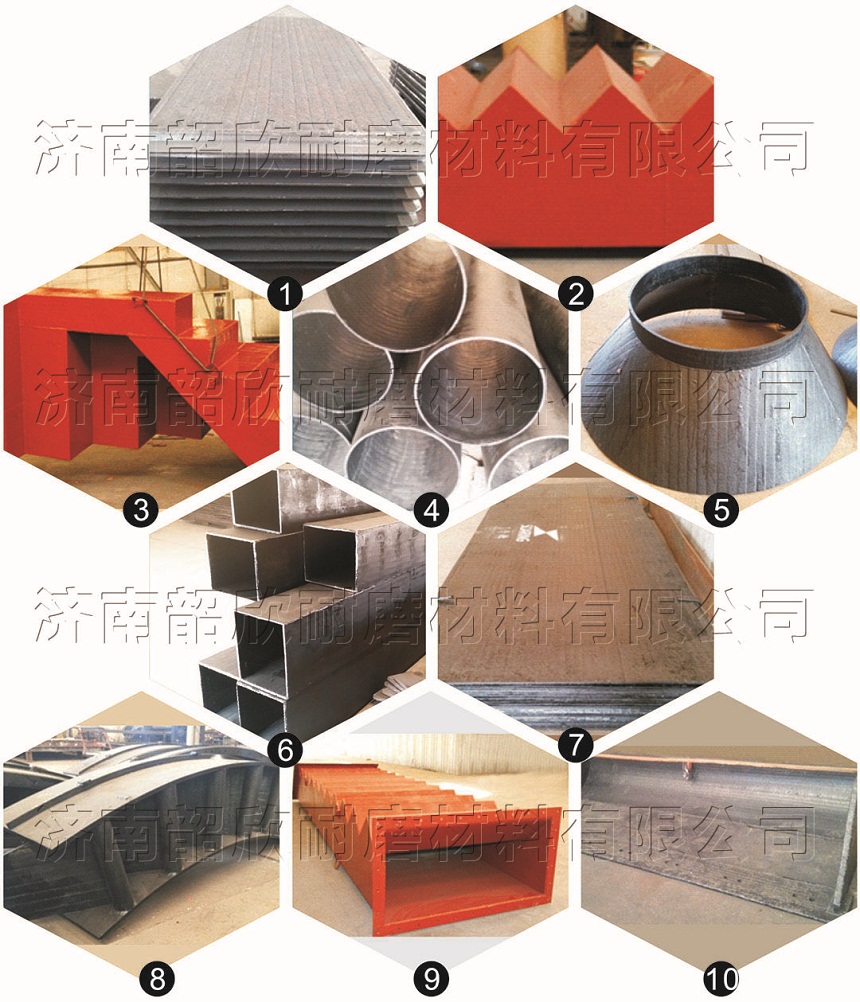

4. **复合材料**:将不同材料的优点结合,如金属基复合材料和聚合物基复合材料,能够在不同工况下提供优异的耐磨性能。

## 二、热处理工艺

热处理是改善耐磨材料机械性能的关键工艺。通过改变材料内部组织结构,可以显著提高其硬度和强度。主要热处理工艺有:

1. **淬火**:将材料加热至一定温度后迅速冷却,形成马氏体或贝氏体等超硬组织,使材料的硬度显著提高。

2. **回火**:对淬火后的材料再进行加热,能够降低其脆性,改善韧性,使材料在高强度情况下仍能保持良好的塑性。

3.%20**正火**:对材料加热到一定温度后自然冷却,可以细化组织,提高材料的综合性能。

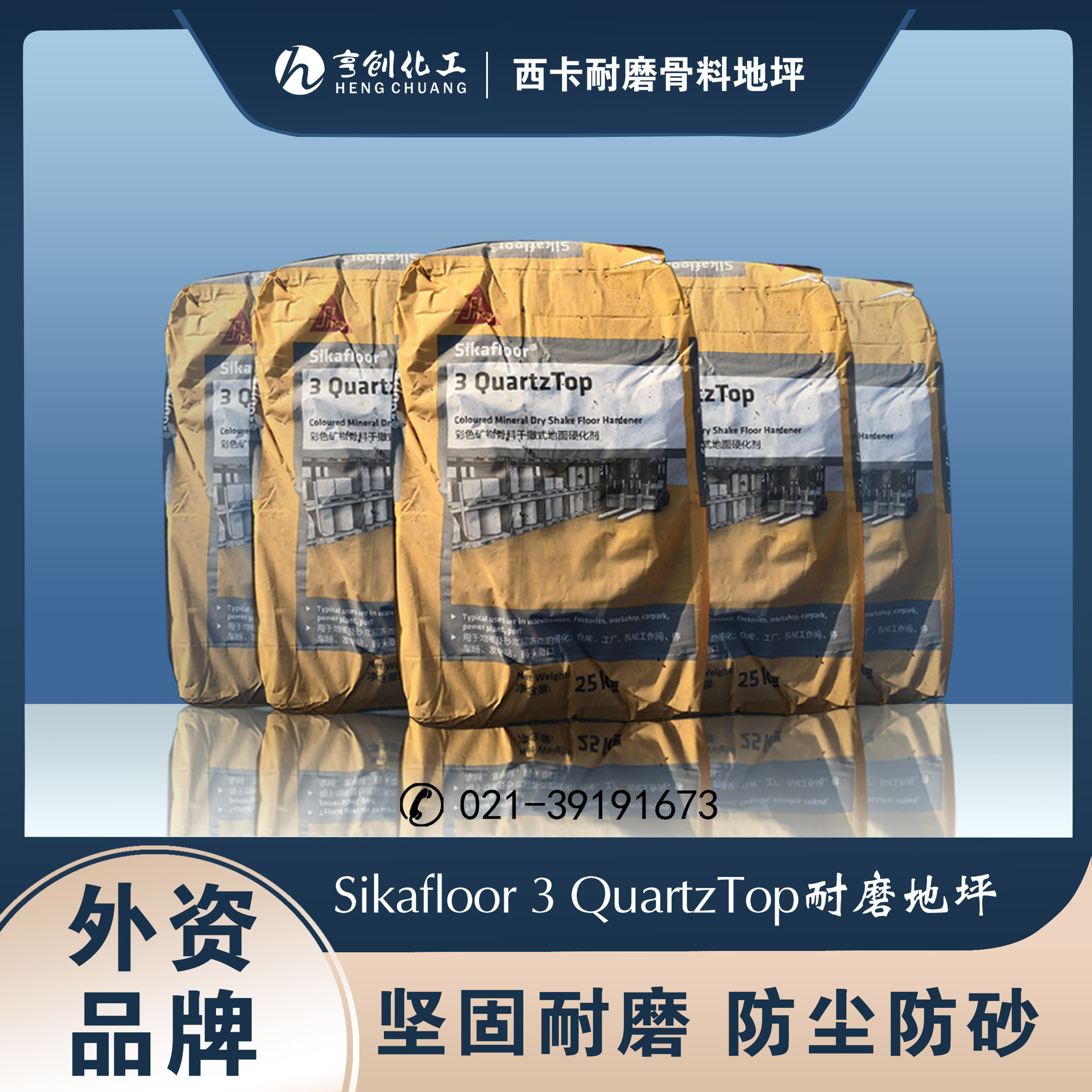

4.%20**表面硬化**:如渗碳、氮化等过程,通过改变材料表面成分和结构,使表面层的硬度提高,同时保持基体材料的韧性。