耐火型胶合板是一种具有优良耐火性能的工程材料,广泛应用于建筑、家具、航空、船舶等多个领域。由于其能够有效防止火焰蔓延和减少有毒气体释放,耐火型胶合板在国家建筑标准和防火规范中得到了越来越广泛的应用。本文将深入探讨耐火型胶合板的制造工艺。

1. 原材料的选择

制造耐火型胶合板的首要步骤是选择合适的原材料。耐火型胶合板通常由多层木材和耐火胶粘剂组成。

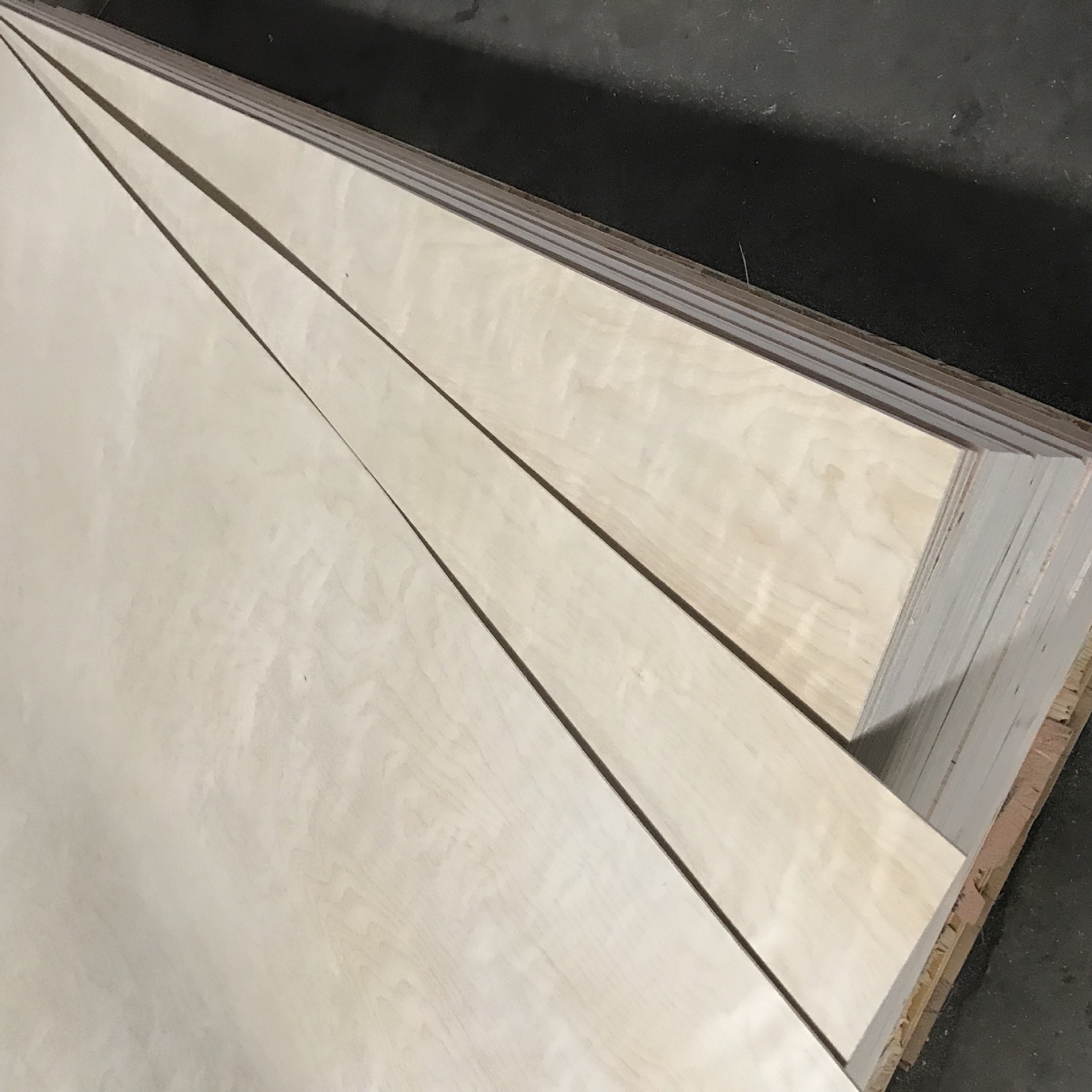

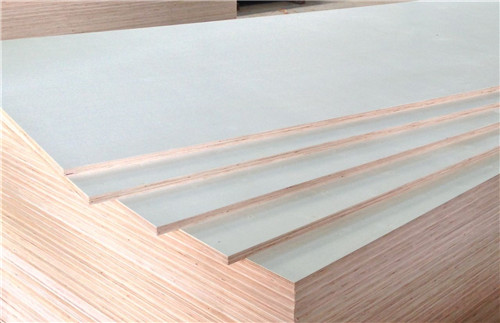

1.1 木材选择

在木材的选择上,应优先选用坚硬、密度高、结构稳定的木材,如杨木、榉木和橡木。这些木材不仅提供良好的机械性能,而且具备较好的耐火性能。此外,有些制造商会选择使用改性木材,或添加防火添加剂,以增强木材的耐火性能。

1.2 胶粘剂选择

耐火型胶合板的关键在于所用的胶粘剂,通常选用酚醛树脂、脲醛树脂或环氧树脂等耐火胶粘剂。这类胶粘剂在高温下具备良好的稳定性和较低的热释放速率,能够有效提升胶合板的耐火等级。

2. 木材的准备

2.1 材料的切割

选定木材后,需要将其按照设计要求进行切割。通常,胶合板的厚度会根据具体用途进行调整,常见的厚度为6mm到30mm。切割过程中需要确保木材的尺寸精确,以便在后续的胶合过程中能够更好地结合。

2.2 干燥处理

木材切割完成后,必须经过干燥处理,以降低木材中的水分含量。干燥过程通常使用热风干燥机或真空干燥机,目标是将木材的水分含量控制在8%以下。过高的水分会影响胶合效果,导致耐火性能降低。

3. 胶合板的拼装

3.1 胶粘剂的涂布

干燥后的木材经过检验合格后,可以进行拼装。在拼装过程中,需要在木材的接触面涂布胶粘剂。涂布时要确保胶粘剂均匀涂抹,避免出现漏涂或厚涂现象。一般采用刮涂法、刷涂法或喷涂法进行涂布。

3.2 层数的选择

耐火型胶合板的层数通常为3层、5层、7层和更多层,层数的选择要根据实际应用需求以及物理机械性能的要求来决定。每层木材的纤维方向应交错排列,以提高整体的强度和稳定性。

4. 压合工艺

拼装完毕后,需进行压合处理。压合过程是耐火型胶合板制造中至关重要的一步。通过施加高温和高压,使胶粘剂充分渗透到木材中,完成固化。

4.1 压合设备

耐火型胶合板的压合通常使用热压机,设备类型包括单层热压机和多层热压机。多层热压机适合大规模生产,而单层热压机则更适合小批量生产。

4.2 压合参数

在压合过程中,温度、压力和时间是最重要的参数。一般而言,温度一般设置在120℃到180℃,压力在1.0MPa到2.5MPa,具体参数需根据胶粘剂的特性和木材的类型进行调整。压合时间则依赖于胶粘剂的固化速度,一般在15分钟到60分钟不等。

5. 后处理

5.1 修边和打磨

压合完成后,耐火型胶合板会有一定的边角残留物和不规则形状。通过修边工具对板材进行修整,使其边缘和表面更加平整和光滑。同时,通过打磨工序去除表面毛刺,以便后续的涂饰和安装。

5.2 表面处理

经过修边和打磨的耐火型胶合板,通常需要进行表面处理,以提高耐火性和美观性。表面处理可以采用防火涂料、清漆、油漆等方式进行,既能提升表面光泽感,又能增加耐磨性。

5.3 性能检测

最后,制造出的耐火型胶合板需要经过严格的性能检测,主要包括耐火性能测试、机械强度测试和环保检测等。耐火性能测试通常采用国家标准的方法进行,确保产品符合相关防火法规。

6. 保存与运输

耐火型胶合板在成品后需要规范存放,避免潮湿环境和直接阳光暴晒,以防止变形和开裂。在运输过程中,也要注意轻装轻放,防止碰撞和刮擦,尽量保持产品的完好无损。

结论

耐火型胶合板的制造工艺综合了木材选择、胶粘剂应用、压合处理、后处理等多个环节。只有在每一个环节中严格把控,才能确保最终产品的耐火性能和使用安全。随着技术的发展和市场需求的增加,耐火型胶合板的应用将更加广泛,在各个领域中发挥越来越重要的作用。

郑重声明:本文版权归原作者所有,转载文章仅为传播更多信息之目的,如作者信息标记有误,请第一时间联系我们修改或删除,多谢。